超大跨度纯面板结构玻璃幕墙设计解析

发布日期:2022-12-06 10:13:04浏览量:377次

超大跨度纯面板结构玻璃幕墙设计解析

江苏中南建设装饰集团有限公司 丁双阳 王金存 郁俊峰 鲍春南

摘要:随着社会的发展、科技的进步、材料的迭代更新,人们对建筑幕墙品质的追求也越来越高。机场、车站、文体场馆、大型商场等建筑的公共区域、民用建筑的大堂位置等大跨度的开放空间作为建筑的重点和灵魂,人们希望室内空间能够得到更好的展示,同时也希望能够摆脱“墙”的束缚,获得更好的室外视觉延伸。当索杆结构系统、玻璃肋系统、金属肋系统等玻璃幕墙被大量的应用后,人们发现索杆、玻璃肋、金属肋等仍然或多或少的对视线有一定的阻碍,于是开始进一步探索更加“通透”的玻璃幕墙--平面外完全无支撑体系的“超大跨度纯面板结构玻璃幕墙”。本文结合《苏州中南中心超高层楼宇项目》的首层大堂区域幕墙系统的实际设计经验,解析该类型幕墙体系的设计要点和重难点。

关键词:超大跨度 超重板块 纯面板结构 变形吸收 位移约束 玻璃无损连接构造

一、项目概况

苏州中南中心以“垂直园林城市”作为核心设计理念,建筑造型灵感来源于苏州传统文化中蕴含着的传统形制及大巧若拙的工匠精神。整体造型方中带圆,极简现代的同时又具有当地文化特色。顶部设计形态以苏州市花--“桂花”为形,以“取蟾宫折桂之势,彰苏州盛世繁华”为寓意,通过开放的姿态与苏州文化、周边环境优雅而友好的结合在一起,与苏州中心片区遥相呼应。

苏州中南中心坐落于苏州工业园区金鸡湖西岸,建筑高度499.15m,共计103层,建筑面积51.2万㎡,幕墙面积约14万㎡。该项目将打造成为业态完善、影响广泛、具有标志意义的新城市地标。建成后将刷新苏州城市高度,成为集空中垂直园林、国际超甲级写字楼、七星级酒店、顶级云端公寓、云顶观光、城市展厅于一体的世界级“城市超级综合体” 。

建设单位:苏州中南中心投资建设有限公司

建筑设计:晋思建筑设计事务所(上海)有限公司(Gensler)、华东建筑设计研究院有限公司;同济大学建筑设计研究院有限公司、启迪设计集团股份有限公司、上海璞间建筑设计有限公司

结构设计:宋腾添玛沙帝工程顾问有限公司(Thornton Tomasetti)

幕墙设计:江苏中南建设装饰集团有限公司

机电设计:WSP 科进

消防设计:上海安邦消防安全技术服务有限公司

风洞实验:RWDI

幕墙施工:江苏中南建设装饰集团有限公司

二、首层大堂区域幕墙系统简介

本项目首层为大堂区域,层高15.5m,扣除二层主体结构空间后的透明部分高度为12m。为保证幕墙的简洁、大气和通透性,此区域建筑外立面采用整块玻璃通高的“纯面板结构玻璃幕墙系统”。

考虑中空玻璃合片时,玻璃四周的间隔条、结构胶等对立面通透性的影响,本项目首层立面玻璃采用非中空的“纯夹胶玻璃”。由于二层以上塔楼立面采用中空夹胶Low-E玻璃和双中空夹胶Low-E玻璃,因此建筑节能按建筑整体加权平均计算满足热工要求。

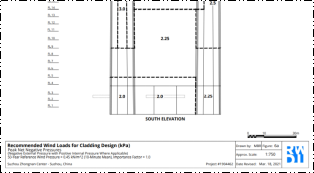

图1 首层位置风洞实验结果

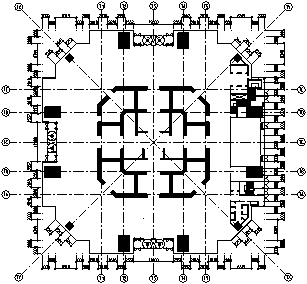

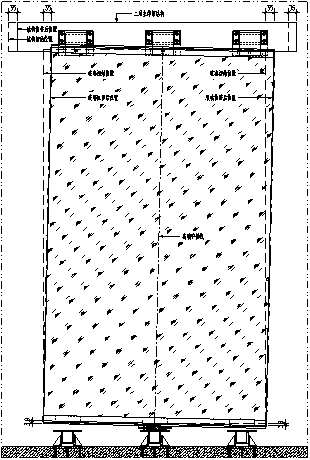

图2 首层幕墙平面图

本项目首层为角部变异的类方形平面,玻璃分格宽度最大为2818mm,玻璃分格高度最大为12000mm。根据风洞实验结果(详见图1),采用有限元分析计算最不利荷载组合工况下的最大版幅玻璃设计配置为:12mm+1.52SGP+12mm+1.52SGP+12mm+1.52SGP+12mm+1.52SGP+12mm+1.52SGP+12mm+1.52SGP+12mm+1.52SGP

+12mm全超白夹胶钢化玻璃(室外第一片玻璃第二面镀热反射膜)。即,7*12mm+6*1.52mmSGP全超白夹胶钢化玻璃。

玻璃最大板块单块重量约8吨,若采用“吊挂式”连接系统,玻璃需在顶部开吊装孔,玻璃孔壁需承担巨大的压力,存在应力集中导致的自爆隐患,安全性和耐久性无法得到保证。同时“吊挂式”连接系统对二层主体钢结构的承载力要求较高,增加主体结构成本。

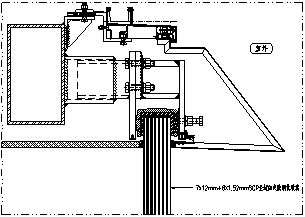

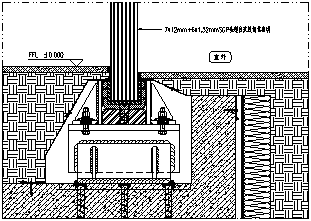

经分析论证,本项目首层玻璃幕墙采用“座地式”连接系统,具体节点详见图3、图4、图5。

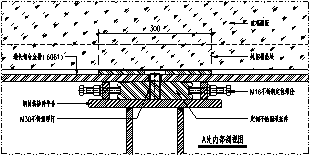

图3 顶部竖剖节点图

图4 底部竖剖节点图

图5 大面标准横剖节点图

系统节点说明:

大面位置玻璃面板的两条竖向边在平面外无任何支撑体系,竖向板缝通过硅酮耐候密封胶密封。横向上下两条边分别卡入通长的铝合金槽,并使铝槽和玻璃面板之间形成可靠连接,不产生较大的相对位移。玻璃面板下端支撑在钢制转接件平台上,其自重通过钢平台传递给主体结构,侧向风荷载通过铝槽、钢制角码传递给钢平台并最终传递给主体结构。玻璃面板上端通过钢制转接卡件和主体结构固定,面板和钢卡件之间设置高度方向可相对位移的滑动机构,以吸收面板的竖向变形和位移。

玻璃面板整体受力模型为上下端对边简支。

三、幕墙系统设计要点解析

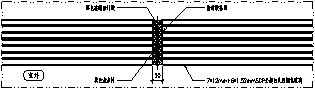

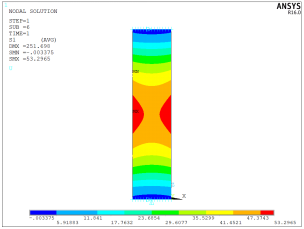

1.本工程首层玻璃幕墙高度方向跨度为12m,宽度分格为2000mm~2818mm,面板在高度方向不设分格,为整块通高。大面位置玻璃面板受力模型为上下端对边简支,经有限元分析计算,采用7*12mm+6*1.52mmSGP全超白夹胶钢化玻璃满足受力要求(详见图6)。

图6 玻璃应力图

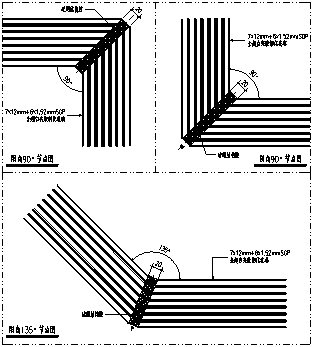

建筑角部区域为90°阴角、90°阳角和135°阳角,竖向板缝采用硅酮结构胶将转角玻璃可靠粘接,形成互为肋支撑体系(详见图7),通过有限元耦合约束分析计算,满足受力要求。

图7 转角节点详图

2.首层玻璃面板最大版幅为2818mm*12000mm,单块玻璃受到的最大风荷载约110KN,单块玻璃重量约80 KN。常规幕墙设计,玻璃下端和四周侧边设置橡胶垫块以避免和金属物质的硬接触,但本项目单块玻璃的重量和承受的风荷载之大,给普通橡胶垫块的承压能力带来了巨大的挑战。同时,随着时间的推移,橡胶的老化也会给玻璃幕墙带来安全隐患。从可靠性和耐久性方面出发,本项目玻璃面板和铝合金槽(6061材质)之间设计了纯铝(软铝)铸造的铝槽垫块用于承压隔离(详见图8)。

图8 玻璃上下端入槽节点图

3.多层夹胶玻璃在加工裁切及合片的过程中无法避免的会出现叠差问题,但本项目超大版幅玻璃的底端若出现叠差,其自重将无法均匀的传递至铝合金槽上,导致7片玻璃中仅有少数几片甚至1片玻璃在承担整块玻璃的自重,存在安全隐患。为解决这个问题,本项目玻璃底端和纯铝槽垫块之间设计了5mm厚高性能承压胶以吸收玻璃的叠差(详见图9)。

图9 高性能承压胶吸收玻璃叠差

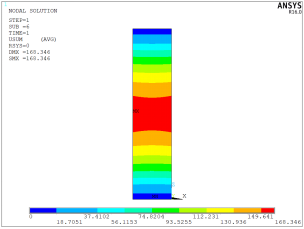

4.玻璃幕墙使用过程中在正负风荷载的作用下会发生挠度变形,经分析计算,本项目首层超大跨度玻璃面板的挠度变形最大值为168mm(详见图10)。

图10 玻璃挠度位移图

本项目坐落于金鸡湖岸边,苏州又是夏季台风多发地区,虽然风荷载为短期荷载,但其频发性对玻璃产生的反复挠度变形的影响不可忽视。考虑安全储备,本项目玻璃面板的最大挠度变形按180mm设计,通过模拟放样发现玻璃的上下端将会发生3.4°的旋转(详见图11)。

按常规设计手段,玻璃面板“座地式”安装在底部承托平台之后,玻璃上下端的两侧需用钢角码连接夹板夹紧固定,以承担风荷载的作用力。当常规版幅玻璃跨度不大时挠度变形亦很小,因此该做法满足变形及受力要求。

图11 玻璃挠度变形放样图

但本项目玻璃面板的最大挠度变形按180mm考虑时,常规做法的玻璃入槽部分将被夹死,其余部分发生变形,玻璃则会在槽口端部位置产生巨大的应力集中(如图12),存在安全隐患。

图12 玻璃端部固定约束 图13 玻璃端部铰接约束

结合实际情况,本项目的玻璃上下端卡入的通长铝合金槽(6061材质)通过开模定制,在铝合金槽和底部承托钢件、侧面钢角码连接夹板接触的位置设计成弧形,保证玻璃在发生挠度变形时上下端部可以在固定钢槽内自由转动,以避免固定约束带来的应力集中(详见图13)。

5.超高层建筑的抗震设计是建筑设计的重点之一,本项目超大跨度玻璃幕墙的抗震性能尤为重要。由于首层为角部变异的类方形封闭平面,因此玻璃面板必须能够承受地震作用带来的水平侧向荷载。经受力分析,本项目最大版幅的玻璃面板受到的地震作用侧向荷载设计值约38KN。

常规设计承担玻璃侧向地震荷载的做法为,在玻璃上开孔或开豁,用螺栓或不锈钢件约束玻璃的侧向水平位移。但针对本项目超大的玻璃规格,在开孔或开豁位置的玻璃内部会产生较大的应力集中,带来严重的安全风险,因此,本项目采用了玻璃“无损”的设计理念,通过结构胶粘接和机械连接相结合的构造设计满足抗震要求。具体如下:

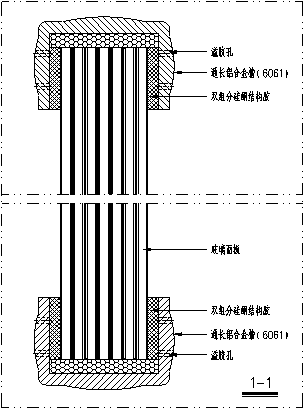

玻璃上下边分别卡入一条通长的铝合金槽(6061材质),该铝合金槽即可作为玻璃的支撑横梁,又可作为玻璃在运输、安装过程中的保护措施。

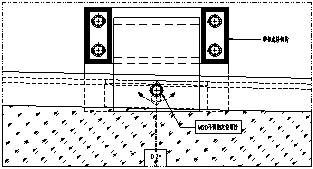

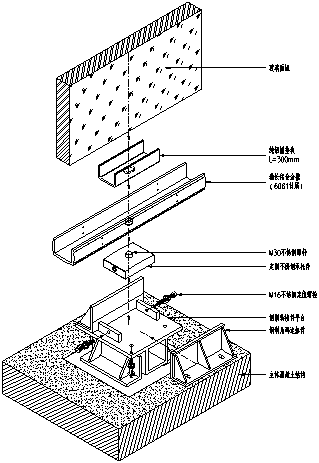

玻璃上下端分别设置三套连接机构,通过铝合金槽将玻璃与主体结构固定。在有连接机构固定位置的铝合金槽内各设置一段300mm长纯铝槽垫块,将玻璃自重及风荷载产生的作用力传递给连接机构并进一步传递给主体结构(详见图14、图16)。

图14 玻璃面板立面连接固定示意图

无纯铝槽垫块的位置,在玻璃两侧和铝合金槽壁的空间内注入双组分硅酮结构胶,通过在铝合金槽壁上间隔开设溢胶孔以保证结构胶注入饱满(详见图15)。凝固后的双组分结构胶将玻璃和铝合金槽、纯铝槽垫块紧密粘接形成整体,后通过约束铝合金槽的位移来抵抗地震作用的侧向荷载。由于风荷载和地震荷载均为短期荷载,结构胶的抗剪性能可按0.2Mpa考虑,经过受力分析计算完全满足设计要求。

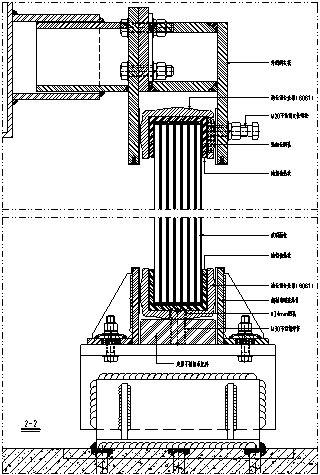

图15 1-1剖面图

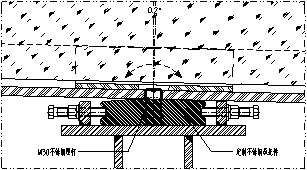

玻璃下端的中间一套连接机构中,在钢制转接件平台上设置一件定制不锈钢承托件,其余两套连接结构中不设置,玻璃的自重只靠中间的承托件传递给转接件平台,进而传递给主体结构。不锈钢承托件在平行于玻璃底边的方向靠左右两侧的M16不锈钢定位螺栓与转接件平台固定(详见图17),进出方向依靠两侧的钢制角码连接件与转接件平台固定(详见图16)。不锈钢承托件的中间固定一件M30不锈钢螺杆,玻璃面板安装时,底边铝合金槽上预先开好的φ34mm圆孔套入该M30不锈钢螺杆中,以约束玻璃在平面内的水平位移,从而抵抗地震作用下的侧向荷载(详见图16、图17)。

玻璃上端的连接机构中,在外侧钢夹板上安装M20不锈钢定位螺栓,该螺栓和外侧钢夹板通过螺纹连接固定,并穿入铝合金外侧槽壁内,铝合金外侧槽壁在螺栓位置开设竖向长圆孔,在不影响玻璃在高度方向变形、位移的同时,可以约束玻璃在平面内的水平位移,从而抵抗地震作用下的侧向荷载(详见图16)。

图16 2-2剖面图

该设计通过玻璃上下端连接机构约束玻璃在平面内的水平位移,抵抗地震作用下的侧向荷载。且上端铝合金外侧槽壁竖向长圆孔和M20不锈钢定位螺栓的连接配合,也解决了在地震纵波作用下的幕墙跳动问题,从而实现了幕墙的整体抗震性能。

6.地震作用带来的另外一个问题就是建筑的层间位移,导致幕墙存在平面内和平面外变形,这也要求建筑幕墙必须具备平面内和平面外变形性能。

根据建筑设计院提供的数据,本项目二层位置的主体结构弹性层间位移角控制值为1/2057,按抗震设计,设计指标值不小于控制值的3倍,即3/2057=1/685。由于首层玻璃板块超大,从可靠性和耐久性方面考虑预留足够的安全储备,本项目设计指标值按控制值的6倍取值,即6/2057=1/342。

首层玻璃幕墙的高度方向跨度为12m,最大弹性层间位移量Δ=12000*1/342=35mm。

图17 A处内部剖视图

由于抗震设计要求,玻璃上下端需要分别和主体结构有效约束,保证在玻璃平面内不发生水平方向的相对位移。因此主体结构发生层间相对位移时,玻璃下端相对不动,上端和主体结构随动,导致玻璃在平面内有发生旋转的趋势,且该旋转趋势无法消除。若考虑让玻璃以下端角部为支点旋转,自重作用突然施加的角部应力会增加玻璃自爆或损坏的风险。且为了抵消玻璃旋转时自重带来的作用力,上端的连接机构需要对玻璃面板施加较大的反作用力,增加上端连接机构的受力负担。

图18 幕墙平面内变形放样图

本设计采用让玻璃面板沿玻璃立面竖向中轴线旋转的理念,即避免了玻璃旋转时的应力集中,又不增加连接机构的受力负担(详见图18)。

前文所述,玻璃面板下端的中间一套连接机构中,在钢制转接件平台上设置一件定制不锈钢承托件,其余两套连接结构中不设置,玻璃底部的铝合金槽和钢制转接件平台之间预留50mm间隙,玻璃的自重只靠中间的承托件传递给转接件平台。如此,玻璃面板就能以下端中点和不锈钢承托件接触位置为支点发生旋转,不锈钢承托件顶部和铝合金槽接触位置设计成弧形面,保证玻璃面板可以在平面内自由旋转(详见图20)。

根据放样图发现,最大弹性层间位移量Δ=35mm,玻璃面板旋转完成时,玻璃上下边的端部分别抬升和下降了3.9mm(详见图18)。由于下端的配合间隙预留了50mm,上端的配合间隙预留了32mm,且M20不锈钢定位螺栓和铝合金外侧槽壁的配合采用了竖向长圆孔,因此该设计方案的平面内变形性能满足要求(详见图19、图20)。

图19 玻璃顶部旋转示意图

图20 玻璃底部旋转示意图

由于本设计玻璃面板的上下端在玻璃截面方向可以自由转动,因此幕墙的平面外变形性能满足要求。

7.幕墙三维示意图如下:

图21 幕墙三维示意图

四、结语

超大跨度纯面板结构玻璃幕墙的出现,标志着我国建筑幕墙的设计、施工技术已经达到了很高的水平。常规幕墙的常规设计理念和通常做法很多都不太适用于此类幕墙,超大跨度带来的超大变形需要通过特殊的节点构造设计来可靠吸收,抗震设计同样需要非常规的理念和手段,幕墙的安全性、可靠性、耐久性是此类幕墙的设计重点,材料的加工能力和精度控制是此类幕墙能够落地的前提,可靠的施工措施方案是幕墙顺利落地的保证。

图22 幕墙顶部三维爆炸图

本设计方案经过多轮专家论证,并已通过了现场实体样板的验证,从设计理念、材料加工到施工安装均满足项目要求,谨此给类似项目以参考。

参考文献:

《建筑幕墙》GB/T 21086

图23 幕墙底部三维爆炸图

《玻璃幕墙工程技术规范》JGJ 102

《座地式全玻璃幕墙技术标准》T/ASSC MQ01-2021

《苏州中南中心超高层项目建筑施工图》

《苏州中南中心超高层项目结构施工图》

《苏州中南中心超高层项目风洞实验报告书》